Подключение воздушного компрессора. Советы мастера.

При работе с воздушным компрессором важно помнить: правильное подключение и настройка воздушного компрессора — ключ к его безопасной, стабильной и долговечной работе. Ошибки на этом этапе могут повлечь за собой серьёзные последствия — от снижения производительности до опасных аварийных ситуаций. Одна из частых проблем — неверно установленное рабочее давление. Если оно превышает допустимые нормы, возрастает риск перегрева и износа оборудования. Слишком низкое — снижает эффективность работы инструмента, питаемого от компрессора. Не менее важно обеспечить герметичность всех соединений. Утечки воздуха не только увеличивают нагрузку на компрессор, но и повышают энергозатраты, что влечёт за собой дополнительные расходы. Также нельзя забывать о фильтрах и влагоотделителях. Их отсутствие приводит к попаданию в систему пыли, влаги и масла, что со временем может вывести из строя как сам компрессор, так и подключённое оборудование. Чтобы избежать этих проблем, следуйте инструкции производителя, используйте качественные расходные материалы и периодически проверяйте систему на утечки и засоры. Помните: грамотная установка и настройка компрессора — это не только залог стабильной работы, но и ваша безопасность. Ниже мы рассмотрим все ключевые вопросы по подключению и эксплуатации воздушного компрессора более детально и остановимся на каждом пункте более подробно.

Данный материал будет полезен тем, кто использует компрессор в самых разных условиях:

-

🛠 Домашним мастерам — для работы с краскопультами, продувочными пистолетами и бытовыми задачами;

-

🚗 Автомастерам и владельцам СТО — для пневмоинструмента, накачки шин, очистки и покраски;

-

🧰 Хозяевам гаражей и дач — для мойки, уборки, ремонта, накачки и сезонных работ;

-

⚙️ Производственным участкам и мастерским — для подключения пневматических линий и станков.

Подключение воздушного компрессора. Советы мастера.

В нашей статье вы узнаете, как настроить воздушный компрессор и подключить его к электросети, шлангам и пневмоинструменту, а также как правильно отрегулировать давление и настроить оборудование под конкретные задачи.

Содержание

Основные элементы воздушного компрессора

Необходимое оборудование для подключения воздушного компрессора

Обзор разновидностей пневмоинструмента и оборудования для подключения к воздушному компрессору и советы по выбору

Дополнительная подготовка и очистка сжатого воздуха: всё про фильтры, маслоуловители и осушители

Подробно про блок подготовки воздуха FRL: фильтр + регулятор давления + лубрикатор

Подключение воздушного компрессора к электросети: что важно знать

Подключение внешнего редуктора давления

Принцип работы редуктора давления воздушного компрессора

Таблица с рекомендуемыми значениями давления для пневмоинструмента

Проверка герметичности и первого запуска

Расширенная настройка и дополнительное оборудование для воздушного компрессора

Подключение системы разводки воздуха (создание пневмолиний)

Автоматический слив конденсата

Типичные ошибки при подключении и настройке воздушного компрессора

Советы по безопасной эксплуатации компрессора

Зачем правильно подключать и настраивать воздушный компрессор

1. Виды компрессоров и их особенности подключения

Перед подключением компрессора важно понимать, с каким типом оборудования вы имеете дело. Разные виды компрессоров отличаются не только по принципу действия, но и по требованиям к подключению и обслуживанию.

1.1. Поршневые и винтовые компрессоры

-

Поршневые компрессоры — самые распространённые в быту и на СТО. Работают по принципу возвратно-поступательного движения поршня, сжимающего воздух в ресивере. Просты в эксплуатации, недорогие, подходят для периодической работы. Требуют регулярного обслуживания (масло, фильтры, слив конденсата).

-

Винтовые компрессоры — профессиональное оборудование для постоянной и интенсивной работы. Обеспечивают стабильное давление, низкий уровень шума и высокую производительность. Их подключение требует грамотной настройки, электропитания с запасом мощности и продуманной системы отвода тепла.

1.2. Масляные и безмасляные компрессоры

-

Масляные компрессоры обеспечивают лучшее охлаждение и долговечность, но требуют регулярной проверки и замены масла. Подходят для большинства задач, кроме тех, где важна чистота воздуха.

-

Безмасляные компрессоры — не нуждаются в смазке, подают чистый воздух. Применяются в сферах, где важна гигиена (медицина, пищевое производство, окраска). Обычно используются для лёгких или точных работ и не рассчитаны на длительные нагрузки.

1.3. Бытовые и профессиональные

-

Бытовые компрессоры — компактные, мобильные, часто с ресивером до 50 литров и давлением до 8–10 бар. Используются для накачки шин, продувки, кратковременной работы с инструментом.

-

Профессиональные компрессоры — рассчитаны на интенсивное использование, имеют больший объём ресивера (от 100 литров и выше), высокую производительность и долговечные компоненты. Могут потребовать подключения к трёхфазной сети и стационарной установки.

🔧 1.4. Основные элементы воздушного компрессора

Независимо от модели, мощности и назначения, любой компрессор имеет базовый набор компонентов, которые играют ключевую роль в его работе. Понимание их назначения необходимо при установке, настройке и эксплуатации оборудования.

🟩 Двигатель поршневого воздушного компрессора

Двигатель воздушного компрессора — ключевой элемент, который приводит в движение компрессорный узел (поршневую группу), создавая сжатие воздуха.

-

✅ Тип двигателя: чаще всего электрический (220 В или 380 В), реже — бензиновый или дизельный (в автономных установках).

-

⚙️ Мощность: зависит от модели и объёма ресивера — от 1.1 кВт (бытовые) до 5–7.5 кВт и более (профессиональные).

-

🔄 Тип привода:

-

Прямой (коаксиальный) — мотор напрямую соединён с валом компрессора;

-

Ременный — двигатель передаёт крутящий момент через ремень и шкив (тише, надёжнее, дольше ресурс).

-

-

🧊 Охлаждение: обычно воздушное, через ребристый кожух и крыльчатку на шкиве.

📌 Для надёжной работы двигателя важно:

-

правильное напряжение питания;

-

защита от перегрузок (автомат, УЗО, термореле);

-

регулярная чистка от пыли и контроль уровня масла (в масляных моделях).

🟦 Ресивер (приёмный бак)

-

Это герметичный металлический резервуар, предназначенный для накопления сжатого воздуха.

-

Позволяет создать запас воздуха, который сглаживает перепады давления в системе и снижает количество включений компрессора — тем самым продлевает срок службы двигателя и насоса.

-

Объём ресивера может варьироваться от 6 до 500 литров и более — в зависимости от назначения компрессора.

-

Также служит как промежуточный этап осушения воздуха: в ресивере выпадает часть влаги в виде конденсата.

-

Выравнивает давление на выходе, является буфером при пиковых нагрузках.

📌 Необходим ежедневный слив конденсата через дренажный клапан, чтобы избежать коррозии внутри бака.

При выборе дополнительного ресивера для компрессора ориентируйтесь на тип работ и расход воздуха: для простых задач подойдёт объём 24–50 л, для пневмоинструмента — 50–100 л, для покраски и пескоструя — от 100 л и выше. Важно учитывать производительность компрессора — ресивер должен быть в 6–10 раз больше минутного расхода воздуха. Обратите внимание на рабочее давление, наличие предохранительного клапана, дренажа, а также на форму (горизонтальный или вертикальный) и качество материала. Большой ресивер обеспечивает стабильное давление, снижает частоту включений и продлевает срок службы оборудования.

🟨 Манометры (указатели давления)

Манометры — это устройства для измерения давления воздуха в системе компрессора.

✅ Виды:

— Манометр ресивера (показывает давление в баке);

— Манометр после редуктора (показывает выходное давление).

⚙️ Тип: аналоговые со шкалой (чаще всего), цифровые — в продвинутых системах.

📌 Расположение: на панели компрессора, рядом с реле и редуктором, или встроенные в инструменты.

🛠 Обслуживание: важно следить за точностью показаний. При запотевании стекла, залипании стрелки или отклонениях — заменить. Погрешность более 0.5 бар — критична для покраски и точных работ.

🟧 Реле давления (автоматика)

Реле давления отвечает за автоматическое включение и отключение воздушного компрессора при достижении заданных значений давления.

✅ Основная функция: замыкает или размыкает электрическую цепь питания двигателя в зависимости от давления в ресивере.

⚙️ Конструкция:

— Мембрана или поршень, реагирующий на давление;

— Контакты, срабатывающие при достижении верхнего/нижнего предела;

— Разгрузочный клапан — сбрасывает давление из нагнетательной магистрали.

📌 Требуют периодической проверки контактов и регулировки диапазона давления.

🛠 Неисправности: износ мембраны, загрязнение клапана, окисление контактов — приводят к самопроизвольному отключению, невозможности запуска или бесконечной работе компрессора.

🟩 Редуктор давления (регулятор)

Редуктор давления позволяет задать и стабилизировать нужное давление на выходе компрессора, под конкретный инструмент или задачу.

✅ Назначение:

— Предотвращает перегрузку пневмоинструмента;

— Экономит воздух и электричество;

— Обеспечивает точную настройку.

⚙️ Состав: поворотная ручка, пружинный механизм, мембрана, выходной манометр.

📌 Устанавливается после ресивера. Может быть встроенным (на бытовых моделях) или внешним (для подключения к магистрали).

🛠 При работе обязательно проверять герметичность, корректность манометра и наличие блокировки ручки (фиксатор), чтобы не сбились настройки при вибрации.

🟦 Разгрузочный клапан

Разгрузочный клапан сбрасывает давление из нагнетательной линии между компрессорной головкой и обратным клапаном при остановке двигателя.

✅ Назначение:

— Обеспечивает лёгкий повторный запуск компрессора;

— Снижает нагрузку на двигатель при старте.

⚙️ Обычно встроен в реле давления и подключён тонкой трубкой к обратному клапану или головке.

📌 При неисправности — слышно постоянное шипение воздуха после отключения компрессора.

🛠 Регулярно проверяйте его на загрязнение, работоспособность мембраны и срабатывание. Залипший клапан мешает запуску и снижает давление.

🟥 Предохранительный клапан (аварийный сброс)

Предохранительный клапан — ключевой элемент системы безопасности воздушного компрессора, защищающий оборудование от избыточного давления.

✅ Основное назначение:

— Автоматически открывается при превышении максимально допустимого давления в ресивере (обычно на 1–1.5 бара выше рабочего);

— Сбрасывает лишний воздух наружу, предотвращая разрыв бака или повреждение других элементов компрессора.

⚙️ Расположение:

— Обычно установлен на верхней части ресивера или рядом с реле давления.

— Может быть установлен на магистрали — в зависимости от конструкции системы.

🛠 Профилактика и проверка:

— Необходима регулярная проверка срабатывания (рекомендуется при каждом техобслуживании);

— При окислении, засоре или заклинивании клапан может не сработать вовремя, что опасно.

📌 Важно:

Предохранительный клапан — не одноразовый, но при утечках, износе пружины или загрязнении — обязательно замените. Игнорирование этого элемента может привести к аварии.

🟩 Дренажный клапан (слив конденсата)

Дренажный клапан служит для удаления влаги и конденсата, скапливающихся на дне ресивера.

✅ Назначение:

— Предотвращает коррозию бака;

— Исключает попадание воды в пневмоинструмент.

⚙️ Располагается в нижней точке ресивера. Может быть:

— Ручной (обычный кран или винтовой клапан);

— Автоматический (открывается при превышении уровня или по таймеру).

📌 Сливать воду рекомендуется каждый день после работы.

🛠 Загрязнённый или забитый клапан может привести к накоплению влаги и образованию ржавчины внутри ресивера.

🟨 Воздушный фильтр на впуске

Фильтр на входе компрессора очищает всасываемый воздух от пыли, песка и механических загрязнений.

✅ Основная задача — защита поршня, цилиндра и клапанов от износа.

⚙️ Типы:

— Поролоновый или бумажный в пластиковом корпусе;

— Сменный картридж или металлическая сетка.

📌 Устанавливается прямо на всасывающий патрубок компрессорной головки.

🛠 Требует регулярной чистки или замены — особенно в пыльных помещениях или на стройке. Забитый фильтр снижает производительность и увеличивает нагрузку на двигатель.

🔹 Фильтры и влагоотделители — защита пневмосистемы от влаги и загрязнений

Фильтры и влагоотделители играют ключевую роль в обеспечении стабильной, безопасной и долговечной работы пневмосистемы. Сжатый воздух, выходящий из компрессора, почти всегда содержит примеси: влагу, масло, пыль и твёрдые частицы. Без очистки они попадают в инструменты, клапаны, шланги и оборудование — вызывая коррозию, засоры и поломки.

📌 Что делают фильтры и влагоотделители:

-

Удаляют влагу (конденсат), образующуюся при сжатии воздуха — особенно важно в тёплом или влажном климате.

-

Фильтруют пыль, ржавчину, металлические частицы, попадающие из ресивера или трубопровода.

-

Задерживают остаточное масло, если используется масляный компрессор — особенно актуально при покраске, работе с чувствительной электроникой или в пищевом производстве.

-

Уменьшают износ и продлевают срок службы пневмоинструмента, краскопультов, пневмоцилиндров и систем автоматизации.

-

Повышают качество конечного результата, например, при покраске, продувке или нанесении покрытий.

💡 Где особенно важна установка:

-

Перед чувствительным оборудованием (например, краскопультами или измерительными приборами).

-

В производстве, где важна стерильность или точность.

-

В системах, работающих на холоде — чтобы избежать обмерзания от влаги.

📌 Знание и понимание этих элементов поможет:

-

Грамотно подключить компрессор к сети и пневмосистеме;

-

Настроить выходное давление для конкретного инструмента;

-

Обеспечить безопасную и надёжную работу оборудования;

-

Избежать перегрузок, утечек, поломок и преждевременного износа.

2.Что необходимо для подключения воздушного компрессора

Перед началом работы важно правильно подготовить всё необходимое оборудование и аксессуары. От качества и совместимости компонентов зависит надёжность, эффективность и безопасность всей пневмосистемы.

2.1. Электропитание для подключения компрессорного оборудования

Надёжное и правильно организованное электропитание — основа безопасной и стабильной работы компрессора. Ошибки в этом пункте могут привести к перегреву двигателя, перегоранию обмоток, срабатыванию защиты или даже к выходу оборудования из строя.

🔌 Напряжение сети

-

220 В (однофазное) — используется для большинства бытовых и полупрофессиональных компрессоров с мощностью до 2.2–3 кВт.

-

380 В (трёхфазное) — применяется в профессиональных и промышленных установках, где мощность превышает 3 кВт.

📌 Всегда сверяйтесь с паспортом оборудования: напряжение, частота и мощность должны точно соответствовать параметрам электросети.

🧵 Сечение кабеля

-

Провода должны иметь достаточное сечение, соответствующее току, который потребляет компрессор.

-

Недостаточное сечение приводит к перегреву, падению напряжения и выходу из строя оборудования.

-

Пример: для компрессора 2.2 кВт обычно нужен кабель не тоньше 2.5 мм² (при коротком расстоянии подключения).

🔒 Защита — УЗО и автомат

-

Автоматический выключатель (автомат) защищает от перегрузки и короткого замыкания.

-

УЗО (устройство защитного отключения) отключает питание при утечке тока, например, при повреждении изоляции или попадании воды — важно для безопасности, особенно при работе в гаражах и цехах.

-

УЗО должно быть подобрано по току утечки (обычно 30 мА для бытового применения).

⚖️ Стабилизатор напряжения

-

Рекомендуется для участков с нестабильной электросетью.

-

Скачки и просадки напряжения вредят компрессору: снижается мощность, перегревается двигатель, неправильно срабатывает пусковая автоматика.

-

Особенно актуален стабилизатор при подключении дорогостоящего компрессора с чувствительной электроникой.

🛡️ Заземление

-

Обязательный элемент системы электробезопасности.

-

Защищает пользователя от поражения током при повреждении проводки или утечке на корпус.

-

При отсутствии заземления риск поражения током и поломки компрессора значительно возрастает.

Перед подключением компрессора убедитесь, что розетка, кабель, автомат, УЗО и заземление соответствуют требованиям. Это не только продлевает срок службы оборудования, но и обеспечивает безопасность вашей работы.

2.2. Гибкий шланг для подачи сжатого воздуха для воздушного компрессора (тип, диаметр, длина)

Гибкий шланг для подачи сжатого воздуха (воздушный шланг)— ключевой элемент в системе пневмоснабжения установки сжатого воздуха. Он соединяет компрессор для воздуха с инструментом или системой разводки, и от его качества зависит, насколько стабильно и безопасно будет работать вся установка. При выборе подходящего шланга важно учитывать материал, диаметр и длину. Как выбрать шланг для поршневого воздушного компрессора:

🔹 Материал воздушного шланга

Разные материалы обладают своими плюсами и минусами. Вот основные их типы:

✅ Резиновый шланг

-

Преимущества: высокая гибкость, эластичность, хорошая устойчивость к морозу и агрессивным условиям.

-

Идеально подходит: для наружных работ, использования зимой, а также на производстве.

-

Минус: тяжелее и немного дороже по сравнению с ПВХ.

✅ Полиуретановый (PUR)

-

Преимущества: очень лёгкий, износостойкий, устойчив к изгибам и скручиванию.

-

Идеально подходит: для мобильного применения, в мастерских, при работе с инструментом на вытянутую руку.

-

Минус: выше цена, но оправдана долговечностью.

✅ ПВХ (поливинилхлорид)

-

Преимущества: самый дешёвый вариант, лёгкий.

-

Идеально подходит: для нечастого бытового использования или в тёплом помещении.

-

Минус: дубеет при холоде, может лопаться при перегибах, менее долговечен.

🔹 Диаметр шланга для воздушного компрессора

Правильно подобранный внутренний диаметр влияет на скорость подачи воздуха и минимизирует падение давления при работе:

-

6–8 мм — для лёгких бытовых инструментов (аэрограф, пистолет подкачки, продувка).

-

10 мм — универсальный диаметр, подходит для большинства пневмоинструментов (гайковёрт, краскопульт, дрель).

-

12–16 мм и выше — нужен для мощных промышленных машин, пневмодомкратов, пескоструев, оборудования с высоким расходом воздуха.

📌 Важно: чем выше давление и расход воздуха у инструмента — тем больше должен быть диаметр шланга.

🔹 Длина шланга для воздушного компрессора

Длина влияет на удобство и потери давления:

-

5 метров — подходит для стационарного использования, если компрессор рядом;

-

10–15 метров — оптимально для мастерской, гаража, работы вокруг автомобиля;

-

20 метров и более — требуется на производстве или для работы вдали от компрессора.

⚠️ Важно учитывать: чем длиннее шланг — тем больше падение давления по пути к инструменту. При больших длинах лучше использовать шланг с увеличенным внутренним диаметром.

🛠 Советы по выбору подходящего шланга для вашего воздушного компрессора:

-

-

Обращайте внимание на рабочее давление шланга (оно должно быть не ниже давления компрессора);

-

Используйте армированные шланги для тяжёлых условий эксплуатации;

-

Если требуется часто перемещать шланг — рассмотрите катушки с автоматической намоткой;

-

Для стационарных систем — подойдут шланги в гофрированной защите или в ПВХ-оболочке.

-

2.3. Быстросъёмные соединения для пневматических систем (тип стандарта: EURO, ARO, Industrial)

Быстросъёмные соединения (или по-другому — «БРС», «быстросъёмы») — это элементы компрессорной пневмосистемы, которые позволяют быстро и без инструментов подключать и отключать воздушный шланг, пневмоинструмент или другие устройства от компрессора. Их используют для ускорения работы, повышения комфорта и минимизации утечек воздуха. Один из самых важных аспектов при выборе — это тип стандарта. Существует несколько основных систем:

🔹 EURO (евро-разъёмы)

-

Наиболее популярный стандарт в Европе и России.

-

Широко используется в бытовых и профессиональных компрессорах, пневмоинструменте и аксессуарах.

-

Обозначается как DN 7.2 / 7.4.

-

Отличается широким посадочным диаметром и универсальностью.

-

Большинство компрессоров, продаваемых в РФ, оснащаются евро-стандартом по умолчанию.

✅ Подходит для большинства задач и совместим со многими производителями.

📌 Рекомендуется для: мастерских, гаражей, СТО, домашнего использования.

🔹 Industrial (индустриальный, американский стандарт)

Данный тип соединения широко применяются в профессиональном и промышленном оборудовании, обеспечивая надёжную фиксацию и устойчивость к высоким давлениям.

-

Часто используется в профессиональном и промышленном оборудовании.

-

Обозначается как Type D / Industrial Interchange / MIL-C-4109F.

-

Обеспечивает очень надёжную фиксацию и устойчивость к высоким давлениям.

-

Может отличаться по диаметру и геометрии от EURO, поэтому не взаимозаменяем.

✅ Выбор для тяжёлых условий, цехов, станков и пневмоавтоматики.

📌 Используется в промышленности, на предприятиях и в высоконагруженных пневмосетях.

🔹 ARO (редкий, специфический стандарт)

Быстросъёмные соединения стандарта ARO широко применяются в пневматических системах специализированного оборудования для обеспечения надёжного и герметичного подключения оборудования к магистралям со сжатым воздухом. Они характеризуются компактностью, простотой использования и высокой надёжностью.

Основные характеристики соединений стандарта ARO:

-

Материалы изготовления: сталь, латунь, нержавеющая сталь.

-

Уплотнения: различные типы, включая NBR.

-

Применение: пневматические системы, компрессоры, пневмоинструмент.

-

Менее распространён, но встречается в некоторых видах оборудования.

-

Обозначается как Type B.

-

Иногда используется в старых моделях американского или специализированного оборудования (например, в медицине, лабораториях или на специфических производствах).

-

Не совместим ни с EURO, ни с Industrial.

📌 Если у вас оборудование с ARO-стандартом — лучше сразу искать совместимые переходники или заменить соединения.

🔧 Главное правило при использовании быстросъёмов (БРС):

Все элементы пневмосистемы — воздушный компрессор, шланги, разветвители, пневмопистолеты — должны быть одного стандарта.

Несовместимость разъёмов приведёт к:

-

утечкам воздуха,

-

плохому соединению или самопроизвольному отключению,

-

быстрому износу фитингов.

🛠 Что ещё необходимо учитывать при выборе БРС (быстросъёмных соединений):

1. Материал корпуса

Выбор материала влияет на срок службы, устойчивость к внешним условиям и вес:

-

-

Латунь — один из самых популярных материалов. Не подвержена коррозии, устойчива к перепадам температур и давлению, хорошо работает в условиях высокой влажности.

-

Сталь — обладает высокой прочностью и стойкостью к механическим повреждениям. Подходит для тяжёлых условий эксплуатации, но может поддаваться коррозии без защитного покрытия.

-

Алюминий — лёгкий и недорогой вариант. Удобен при использовании с мобильным оборудованием, но менее устойчив к износу и ударам.

-

2. Уплотнительные элементы

Играют ключевую роль в герметичности и долговечности соединения на пневмолинии:

-

-

NBR (нитрилбутадиеновый каучук) — устойчив к маслу, воде, воздуху, топливу. Подходит для большинства стандартных задач.

-

FKM (витон) — более термостойкий и химически стойкий вариант. Рекомендуется при работе с агрессивными средами или в условиях высоких температур.

-

EPDM — лучше всего для работы с воздухом и водой, но не подходит для масел.

-

💡 Чем выше качество уплотнителя, тем меньше риска утечки воздуха и поломки при подключении/отключении.

3. Рабочее давление и производительность (поток воздуха)

БРС должны соответствовать характеристикам системы:

-

-

Обратите внимание на максимальное рабочее давление — оно должно быть не ниже, чем у компрессора и подключаемого инструмента.

-

Проверьте пропускную способность (л/мин) — чтобы не возникало «задушивания» инструмента из-за слишком узкого прохода.

-

Подбор «по сечению» (1/4″, 3/8″, 1/2″) должен учитывать и расстояние от компрессора до инструмента.

-

4. Механизм подключения и фиксации

Удобство и скорость работы напрямую зависят от конструкции замка:

-

-

Автоматическая защёлка — фиксируется автоматически при вставке штекера, удобно для работы одной рукой.

-

Полуавтоматическая система — требует оттягивания муфты вручную, но даёт более надёжное соединение.

-

Кнопочные и поворотные механизмы — реже встречаются, но могут быть полезны в специфических условиях (например, на вибронагруженном оборудовании).

-

💡 Выбор механизма зависит от частоты подключения, условий эксплуатации и требований по безопасности.

📌 Примечание

Если вы используете воздушный компрессор и пневмоинструмент:

-

-

Убедитесь, что все соединения одного стандарта (EURO, Industrial, ARO);

-

Заранее закупите переходники и тройники того же типа;

-

Для универсальности на рабочем месте можно выделить отдельную ветку под каждый тип (если оборудование разное).

-

2.4. Пневмоинструмент или оборудование: что подключать к воздушному компрессору и как правильно выбрать

Воздушный компрессор (пневмокомпрессор) — это источник сжатого воздуха, но сам по себе он не выполняет никаких операций. Его задача — обеспечивать стабильное давление и подачу воздуха к различным пневматическим инструментам и оборудованию, от бытовых до промышленных.

Перед подключением любого пневмоинструмента важно учитывать два главных параметра:

-

необходимое рабочее давление (в бар);

-

потребление воздуха (в литрах в минуту или куб.м/час).

🎨 Краскопульты, аэрографы, продувочные пистолеты

Пневмоинструменты для покраски и очистки поверхностей предъявляют особые требования к качеству сжатого воздуха. Даже мельчайшие капли влаги, масла или скачки давления могут испортить результат и привести к дефектам. Поэтому к выбору компрессора и подготовке воздуха для таких задач нужно подходить особенно внимательно.

🔧 Рабочие параметры:

- Краскопульты (в том числе HVLP, LVLP, RP):

— оптимальное давление: 2–3,5 бар (зависит от форсунки и типа краски);

— расход воздуха: от 150 до 250 л/мин и выше.

💡 Чем меньше потери давления — тем стабильнее факел и равномернее покрытие.

- Аэрографы:

— работают при пониженном давлении: 1–2 бар, иногда даже ниже (0,5–1 бар);

— расход воздуха: 50–100 л/мин — можно использовать с компактным компрессором.

💡 Для тонкой художественной работы критично стабильное давление и абсолютно чистый воздух.

- Продувочные пистолеты:

— давление: от 4 до 8 бар, в зависимости от задачи (удаление пыли, опилок, жидкости);

— расход: от 100 до 250 л/мин.

💡 Могут использоваться с большинством компрессоров, но желательно наличие влагоотделителя.

✅ Требования к подаче воздуха:

-

Стабильность давления — важна для ровного распыления краски, особенно при длительной работе.

Скачки давления вызывают рывки и неравномерное покрытие.

-

Чистота воздуха — любые примеси (влага, масло, пыль) моментально портят результат:

➤ появляются пузыри, потёки, пятна, нестабильный факел.

➤ забивается сопло, ухудшается распыл.

-

Сухой воздух — отсутствие влаги особенно важно при использовании водорастворимых красок, во влажных помещениях или при покраске металла.

🛠️ Рекомендации по подключению:

-

Используйте влагоотделитель или комбинированный фильтр-осушитель, особенно если работаете в сыром помещении или при перепадах температуры.

-

Установите маслоотделитель (коалесцентный фильтр) — особенно при работе с масляным компрессором.

-

Рекомендуется подключение через редуктор давления с манометром — для точной и плавной настройки нужного давления.

-

Для покраски желательно применять внешний пеногенератор или систему подачи моющих/окрасочных составов, если это предусмотрено.

-

Подключайте оборудование через гибкий армированный шланг подходящего диаметра, чтобы избежать падения давления.

📌 Совет мастера:

Даже самый дорогой краскопульт не даст качественного результата без правильно подготовленного воздуха. Уделите внимание фильтрации и стабильности давления — и результат вас порадует.

🔩 Гайковёрты, дрели, шлифмашины, УШМ (болгарки)

Пневматические инструменты для механической обработки — это одни из самых энергоёмких потребителей сжатого воздуха. Они используются в автосервисах, сборочных производствах, мастерских и требуют от компрессора высокой производительности и стабильной подачи воздуха.

⚙️ Рабочие параметры:

-

Рабочее давление:

➤ от 6 до 8 бар — в зависимости от типа и производителя инструмента.

➤ Для ударных гайковёртов давление должно быть стабильным, без падений при запуске.

💡 Недостаточное давление = снижение крутящего момента и производительности.

-

Расход воздуха:

➤ от 300 до 600+ л/мин, а в некоторых мощных моделях — до 1000 л/мин.

💡 Чем выше мощность инструмента (и нагрузка), тем больше воздуха требуется.

🧰 Требования к компрессору:

-

Хороший запас по производительности — компрессор должен обеспечивать стабильный поток воздуха под нагрузкой.

➤ Рекомендуется компрессор с производительностью от 3000–5000 л/час.

➤ Лучше использовать поршневую или винтовую модель с ресивером не менее 50–100 л.

-

Накопительный бак (ресивер):

➤ Объём ресивера играет ключевую роль в сглаживании скачков давления.

➤ Для стабильной работы с ударными инструментами нужен ресивер от 50 до 100 литров и выше.

-

Система подготовки воздуха:

➤ Для ударных и вращающихся инструментов обязательна смазка — подача масляного тумана в поток воздуха.

✅ Рекомендации по подключению и эксплуатации:

-

Используйте армированные шланги диаметром от 10 мм.

➤ Узкие шланги создают потери давления, особенно при больших расстояниях.

➤ Лучше выбрать гибкий, прочный шланг с внутренним диаметром 10–12 мм.

- Обязательно подключайте через лубрикатор.

➤ Он добавляет в воздушный поток микрокапли масла, смазывающие внутренности пневмоинструмента.

➤ Это снижает износ, улучшает производительность и продлевает срок службы оборудования.

➤ Используйте только специальное масло для пневмоинструмента.

-

Выбирайте компрессор с запасом производительности.

➤ Компрессор должен работать с небольшим запасом — на 20–30% выше потребления инструмента.

➤ Это уменьшает частоту включений, снижает износ и перегрев.

📌 Совет мастера:

Если у вас одновременно работают 2–3 пневмоинструмента (гайковёрт, шлифмашина и продувка) — обязательно учитывайте суммарный расход воздуха. Иначе вы рискуете перегрузить компрессор, получить падение давления и нестабильную работу.

🚗 Подкачка шин, пневмодомкраты, пескоструйные пистолеты

Эти три типа пневмооборудования относятся к наиболее распространённым в гаражах, автосервисах и мастерских, но при этом предъявляют разные требования к компрессору. Ниже — подробности по каждому из них.

🔧 Подкачка шин

-

Рабочее давление: от 3 до 6 бар, в зависимости от типа транспорта (легковой, грузовой, спецтехника).

-

Расход воздуха: минимальный, особенно если используется ручной пистолет с манометром.

-

Особенности:

-

Может работать даже от маленького поршневого компрессора с ресивером 6–24 л.

-

Важно, чтобы был установлен редуктор давления — избыточное давление может повредить шину.

-

Желательно наличие манометра для точной настройки.

-

Хорошо подходит для бытового и дачного использования, шиномонтажа.

-

🏗 Пневмодомкраты

-

Рабочее давление: до 10 бар — зависит от модели домкрата и массы поднимаемого объекта.

-

Потребление воздуха: умеренное, подача кратковременная, но с высокой точностью.

-

Особенности:

-

Не требует постоянного расхода воздуха, но очень важно стабильное и точное давление в момент подъёма.

-

Обязательно используйте редуктор с манометром, чтобы избежать перегрузки системы.

-

Лучше применять компрессор с хорошим запасом давления и хотя бы средним объёмом ресивера (50–100 л).

-

Особенно актуален в автосервисах, СТО и шиномонтажах.

-

🧨 Пескоструйные пистолеты

-

Рабочее давление: 6–8 бар.

-

Расход воздуха: очень высокий — от 500 до 800 л/мин и более, в зависимости от форсунки и диаметра сопла.

-

Особенности:

-

Требует мощного компрессора с большим ресивером (100 л и выше) и высокой производительностью (от 3000–5000 л/час).

-

При недостаточном объёме компрессор будет работать на износ, давление упадёт, а струя станет слабой.

-

Наличие влаги в воздухе категорически недопустимо — это вызывает слёживание песка, сбои подачи и коррозию.

-

Обязательно устанавливайте фильтры, влагоотделители, а лучше — осушитель воздуха.

-

Подходит для очистки металла, снятия краски, ржавчины, подготовки поверхностей под покраску.

-

Каждое из этих применений требует индивидуального подхода к выбору компрессора. Если вы используете сразу несколько функций — выбирайте оборудование с запасом мощности, регулируемым давлением и системой подготовки воздуха.

🏗 Подъёмники, пневмоцилиндры, пневмоавтоматика

Пневматические системы привода широко применяются в сфере автосервиса, логистики и промышленного производства, где требуется надёжное и безопасное перемещение, удержание или позиционирование объектов.

📦 Где применяются:

-

СТО и шиномонтажи — пневмоподъёмники для подъёма автомобилей, пневмодомкраты, пневмоинструмент.

-

Производственные линии — пневмоцилиндры и пневмоприводы в автоматизированных станках и системах.

-

Склады и логистика — автоматические манипуляторы, фиксаторы, сортировщики, тормозные механизмы и толкатели на пневматике.

-

Пищевые и фармацевтические предприятия — где нужны чистые и безопасные решения без электричества рядом с продуктами.

⚙️ Требования к компрессору:

-

Стабильное давление без скачков — особенно важно для точной и безопасной работы цилиндров и механизмов.

-

Высокая производительность (л/мин) — так как оборудование может потреблять много воздуха, особенно в непрерывных или циклических режимах.

-

Промышленные компрессоры с хорошим запасом мощности — предпочтительны винтовые или мощные поршневые модели с ресивером от 100–500 л.

-

Частая работа в автоматическом режиме — требует запаса воздуха в системе и минимальной задержки при срабатывании.

💧 Важность подготовки воздуха:

-

При использовании пневмоавтоматики особенно важно подавать чистый, сухой воздух — даже небольшое количество влаги может нарушить работу клапанов, заедать цилиндры или повредить уплотнители.

-

Поэтому часто требуется установка осушителей, влагоотделителей и маслоотделителей, а также блоков FRL на каждой точке подключения.

📐 Рекомендованные параметры:

-

Рабочее давление: от 6 до 10 бар — в зависимости от конкретного оборудования.

-

Расход воздуха: сильно варьируется — от 100 до 1000+ л/мин, особенно при одновременной работе нескольких систем.

-

Ресиверы: желательно использовать увеличенный объём, чтобы компенсировать пики расхода и не перегружать компрессор.

✅ При проектировании воздушной (пневматической) системы важно предусмотреть разводку воздуха по объекту, с распределительными магистралями, кранами, быстроразъёмами и отдельными фильтрами на каждую зону.

⚠️ Что нужно учитывать перед подключением инструмента

-

Проверьте документацию пневмоинструмента — там указано рекомендуемое рабочее давление и расход воздуха.

-

Сравните с возможностями компрессора:

-

Если воздушный компрессор не «тянет» по воздуху — давление упадёт, и инструмент не будет работать эффективно.

-

-

Установите редуктор давления — он позволит точно настроить под каждую задачу.

-

Учитывайте длину и диаметр шланга — на длинных участках возможны потери давления.

-

Добавьте в свою пневмосистему: фильтры, влагоотделители и лубрикаторы, если инструмент для воздушного компрессора чувствителен к влаге, маслу или пыли.

✅ Заметка

Перед подключением пневмоинструмента к компрессору воздушному:

-

Убедитесь, что давление и расход воздуха соответствуют требованиям;

-

Проверьте герметичность всей системы и корректную настройку редуктора;

-

Подбирайте воздушный компрессор с запасом производительности — лучше 20–30% сверху от потребности инструмента.

2.5. Редуктор давления воздушного компрессора (встроенный или внешний)

Редуктор давления (он же регулятор давления) — один из ключевых элементов пневмосистемы. Его задача — ограничить и точно отрегулировать выходное давление сжатого воздуха, подаваемого из компрессора в шланг и дальше на инструмент.

Компрессорная установка накачивает воздух в ресивер до максимального давления (например, 8–10 бар), но не все пневмоинструменты могут работать с таким значением. Некоторые, наоборот, требуют пониженного давления для своей работы (например, краскопульты или аэрографы).

🔹 Зачем нужен редуктор?

-

🔧 Настройка оптимального давления под конкретный инструмент или задачу.

-

🛡 Защита инструмента от избыточного давления, которое может привести к поломке, утечке или преждевременному износу.

-

📈 Стабилизация давления на выходе — особенно при перепадах или нестабильной подаче воздуха.

-

🖌 Качество работы: например, при покраске — давление должно быть максимально стабильным, чтобы не было пятен, подтёков и разбрызгивания.

🔸 Виды редукторов давления

✅ Встроенный редуктор

-

Находится прямо на корпусе компрессора (чаще — в бытовых моделях).

-

Оснащён манометром и регулировочной ручкой.

-

Работает сразу «с коробки», без дополнительного монтажа.

📌 Удобен для простых задач, когда компрессор и инструмент рядом, и нет сложной разводки воздуха.

✅ Внешний редуктор

-

Покупается отдельно, монтируется в пневмолинию или на сам инструмент.

-

Часто используется в профессиональных системах и в гаражах/мастерских.

-

Может иметь более точную настройку, дополнительный фильтр, влаголовушку или даже лубрикатор (в составе FRL-блока).

📌 Подходит, если:

-

Вы используете несколько пневмоинструментов с разными требованиями;

-

Воздушный компрессор установлен далеко от точки работы;

-

Требуется высокая точность давления (например, для аэрографа или краскопульта).

🛠 Где устанавливается внешний редуктор?

-

На выходе из компрессора — сразу после ресивера, до шланга.

-

В магистрали пневмосети — в нужных точках, особенно на отводах к рабочим постам.

-

Непосредственно перед инструментом — например, мини-редукторы с манометром на краскопультах.

📌 Чем ближе редуктор к инструменту — тем точнее он покажет давление, учитывая все потери в шланге.

⚠️ Советы по выбору редуктора давления

-

Проверяйте диапазон регулировки давления — он должен перекрывать нужные значения (например, от 0 до 8 бар).

-

Наличие манометра обязательно — без него невозможно точно настраивать давление в компрессорной установке.

-

Для покрасочных работ — ищите модели воздушных компрессоров с тонкой настройкой и точностью до 0.1 бар.

-

Учитывайте пропускную способность (л/мин) — особенно если редуктор ставится на магистраль с несколькими выходами.

-

Для стационарных пневматических систем лучше выбирать модель в металлическом корпусе с возможностью фиксации давления.

✅ Заключение

Редуктор давления воздушного компрессора — это не просто «удобство», а необходимость для любой пневмосистемы. Он позволяет адаптировать работу пневматического компрессора под разные инструменты, снижает износ оборудования и повышает точность выполнения задач.

2.6. Фильтры, маслоуловители и осушители: дополнительная подготовка сжатого воздуха

После сжатия воздух из компрессора может содержать пыль, влагу, масло и другие примеси, которые негативно влияют на пневмоинструмент и конечный результат работы. Особенно это критично при точных операциях — например, при покраске, шлифовке или в производстве.

Чтобы избежать этих проблем, используют системы подготовки воздуха:

🔹 Фильтры грубой и тонкой очистки

Фильтры — это первая линия защиты.

🔸 Фильтры грубой очистки:

-

Удаляют крупные загрязнения: пыль, окалины, частицы ржавчины;

-

Обычно устанавливаются сразу после компрессора;

-

Защищают последующие элементы пневмосистемы (редукторы, осушители, лубрикаторы и т. д.).

🔸 Фильтры тонкой очистки:

-

Очищают воздух от более мелких частиц (до 1–5 микрон);

-

Требуются там, где важна чистота: покраска, медицина, лаборатории, точное оборудование;

-

Часто идут в составе FRL-блоков (Filter-Regulator-Lubricator).

📌 Совет: фильтры нуждаются в регулярной замене или промывке — следите за состоянием элементов и давлением на выходе.

🔹 Маслоуловители (коалесцентные фильтры)

Если у вас масляный воздушный компрессор, то вместе с воздухом в систему могут попадать масляные пары. Это опасно для следующего оборудования:

-

краскопультов и покрасочных камер (масло вызывает пятна и дефекты покрытия),

-

прецизионного оборудования,

-

пневмоприводов с чувствительными уплотнениями.

Маслоуловитель (он же коалесцентный фильтр) собирает мельчайшие капли масла и удаляет их из воздушного потока. Он может задерживать частицы размером до 0.01 микрон и выше. Принцип действия коалесцентных фильтров основан на эффекте коалесценсии – слиянии мельчайших капель влаги на фильтрующем элементе. Коалесцентные фильтры объединяют в себе функции фильтров тонкой очистки и фильтров-осушителей.

📌 Для эффективной работы коалесцентный фильтр устанавливается после фильтра грубой очистки. Может использоваться как отдельный модуль или быть частью блока подготовки воздуха.

🔹 Осушители воздуха (рефрижераторные и адсорбционные)

Влага — один из самых частых «невидимых врагов» в пневмосистемах. При сжатии воздух охлаждается, и водяной пар превращается в конденсат. Он может:

-

повредить инструмент (коррозия),

-

привести к нестабильной работе оборудования,

-

испортить покраску (влага — главный враг краскопульта!),

-

заблокировать пневмоавтоматику зимой (обледенение).

🔸 Рефрижераторные осушители:

Осушители воздуха рефрижераторного типа удаляют влагу из сжатого воздуха, который подаёт компрессор. Они работают по принципу обычного холодильника или кондиционера: внутри используется фреон, который охлаждает воздух. В результате этого охлаждения водяной пар конденсируется в капли, и влага отводится, не попадая дальше в систему. Такой способ осушения помогает защитить пневмооборудование от влаги и коррозии, продлевает срок службы техники и обеспечивает её стабильную работу.

✅ Где используется рефрижераторный осушитель:

-

Промышленные предприятия

— линии автоматизации, пневмоинструмент, станки с ЧПУ.

💡 Осушение защищает оборудование от коррозии и сбоев.

-

Автосервисы и СТО

— при работе с гайковёртами, пневмоподъёмниками, продувочными пистолетами.

💡 Чистый и сухой воздух продлевает ресурс инструмента.

-

Покрасочные камеры и малярные участки

— для подачи сухого воздуха в краскопульты.

💡 Исключает появление пузырей, разводов и дефектов краски.

-

Пищевое и фармацевтическое производство

— в пневмосистемах упаковочных машин и дозаторов.

💡 Влага недопустима для продуктов и стерильных процессов.

-

Химическая промышленность и лаборатории

— где требуется точный контроль условий и чистоты воздуха.

-

Пластиковое производство (литьё, экструзия)

— влага может повлиять на свойства готовых изделий.

-

Системы пневмотранспорта

— при перемещении сыпучих, гигроскопичных материалов (мука, гранулы и т.д.).

🔸 Адсорбционные осушители:

Некоторые промышленные и технологические процессы требуют абсолютно сухого воздуха — без капель влаги и даже водяного пара. Особенно это важно там, где сжатый воздух контактирует с чувствительными материалами, оборудованием или используется на улице в холоде.

В таких случаях обычных фильтров и влагоотделителей недостаточно. Единственным надёжным решением становится адсорбционный осушитель — устройство, которое удаляет влагу из воздуха до нулевого уровня.

✅ Где используется адсорбционный осушитель:

1. Наружные пневмосети и оборудование, работающее на морозе — используется при минусовых температурах, где влага может замерзать в трубопроводе.

💡 Предотвращает обмерзание, блокировку подачи воздуха и повреждение системы.

2. Пневмотранспорт гигроскопичных материалов — мука, порошки, гранулы, которые впитывают влагу при транспортировке.

💡 Сухой воздух исключает слёживание, упрощает подачу и предотвращает сбои.

3. Химическое и фармацевтическое производство — процессы, где требуется безупречно сухой воздух.

💡 Гарантирует стабильность и чистоту технологических операций.

4. Лаборатории и аналитическое оборудование— чувствительная техника, работающая с газами и пробами.

💡 Исключает искажения измерений и коррозию оборудования.

5. Высокоточные или особые производственные процессы — лазерная резка, покраска, производство электроники.

💡 Обеспечивает стабильность качества, предотвращает дефекты.

📌 Совет от мастера: осушители — не всегда обязательны, но если вы красите, работаете в холодном помещении или используете чувствительное оборудование — без них не обойтись.

🛠 Где устанавливаются эти элементы?

Порядок установки обычно следующий:

Компрессор → Ресивер → Фильтр грубой очистки → Осушитель (по необходимости) → Маслоуловитель → Редуктор давления → Инструмент

✅ Выводы

Использование фильтров, маслоуловителей и осушителей:

-

Защищает ваш инструмент от влаги и загрязнений;

-

Повышает срок службы пневмосистемы;

-

Улучшает качество выполнения работ (особенно при покраске и финишной обработке);

-

Обеспечивает стабильную и безопасную работу компрессора.

2.7. Блок подготовки воздуха (FRL): фильтр + регулятор давления + лубрикатор

Блок подготовки воздуха, часто обозначаемый как FRL-блок (Filter, Regulator, Lubricator), представляет собой компактное устройство, объединяющее три важнейших элемента для качественной работы пневмосистемы. Он необходим в тех случаях, когда пневматическое оборудование работает продолжительно, с высокой нагрузкой и требует чистого, стабильного и подготовленного воздуха.

Что входит в FRL-блок и за что отвечает каждый элемент:

🔹 Фильтр (F — Filter)

-

Очищает сжатый воздух от пыли, частиц грязи, капель воды и масла.

-

Часто используется фильтр грубой очистки (5–40 мкм) или с отстойником для конденсата.

-

Встроенный отстойник с дренажом позволяет вручную или автоматически удалять влагу из системы.

📌 Зачем применять:

-

Защищает чувствительный инструмент и узлы пневмосистемы;

-

Устраняет примеси, которые вызывают износ и засоры;

-

Снижает риск коррозии и загрязнений внутри инструмента.

🔹 Регулятор давления (R — Regulator)

-

Позволяет точно настроить выходное давление в соответствии с требованиями пневмоинструмента.

-

Имеет встроенный манометр (или разъём под него) для визуального контроля давления.

-

Часто снабжён фиксатором настройки, чтобы избежать случайной перенастройки.

📌 Зачем применять:

-

Предотвращает подачу избыточного давления, которое может повредить инструмент;

-

Стабилизирует давление при пиковых колебаниях или скачках в системе;

-

Обеспечивает ровную и предсказуемую работу инструмента.

🔹 Лубрикатор (L — Lubricator)

-

Подаёт в воздушный поток мелкодисперсный масляный туман, смазывая внутренние части пневмоинструмента.

-

Регулируется по дозировке (капли в минуту), в зависимости от интенсивности работы.

-

Используется только с инструментами, требующими постоянной смазки (гайковёрты, дрели, трещотки и т. д.).

📌 Зачем применять:

-

Увеличивает срок службы инструмента;

-

Снижает трение и износ внутри механизмов;

-

Улучшает плавность работы и снижает риск заклинивания.

🏭 Где применяется FRL-блок?

FRL-блоки особенно актуальны в профессиональных условиях, где пневмосистема работает регулярно и с высокой нагрузкой:

-

🔧 СТО и шиномонтажи — для работы с гайковёртами, домкратами, пистолетами;

-

🏭 Производственные линии — для пневмоприводов, автоматических систем и станков;

-

🖌 Покрасочные камеры — особенно если блок дополнен тонким фильтром и влагопоглотителем;

-

🧰 Гаражи и мастерские, где используется несколько разных пневмоинструментов.

🛠 Советы по выбору и использованию FRL:

-

Подбирайте блок по диаметру подключения — обычно 1/4″, 3/8″, 1/2″, в зависимости от расхода воздуха.

-

Проверяйте пропускную способность (л/мин) — она должна соответствовать вашему компрессору и инструменту.

-

Устанавливайте FRL-блок вертикально — это обеспечивает корректную работу фильтра и лубрикатора.

-

Не ставьте лубрикатор перед краскопультом или осушителем! — там нужен сухой воздух, без масла.

-

Регулярно обслуживайте блок — очищайте фильтр, сливайте конденсат, следите за уровнем масла.

✅ Заметка

FRL-блок — это сердце пневмосистемы, особенно если вы используете воздушный компрессор регулярно и подключаете к нему разнообразный инструмент. Он не только обеспечивает стабильную работу и защиту оборудования, но и значительно увеличивает его срок службы.

3. Выбор места для установки воздушного компрессора

Перед тем как приступить к подключению компрессора, первым делом необходимо правильно выбрать место, где он будет установлен. Это кажется мелочью, но на деле от размещения зависят: безопасность, удобство обслуживания, стабильность работы и срок службы компрессора.

📍 3.1. Ровная и устойчивая поверхность

Воздушный компрессор обязательно должен стоять на ровной, прочной и устойчивой площадке:

-

Это снижает вибрации при работе;

-

Исключает «качание» и возможное смещение оборудования;

-

Предотвращает преждевременный износ опор, креплений, резиновых амортизаторов и корпуса.

Подходящие основания:

-

бетонная плита;

-

асфальтовое покрытие;

-

утрамбованный гравий;

-

прочный металлический каркас или виброопоры.

📌 Не устанавливайте компрессор на неровные, мягкие или наклонные поверхности — это может повлиять на работу и повредить узлы.

💨 Хорошая вентиляция

Охлаждение — ключ к долговечной работе воздушного компрессора, особенно у моделей с маслонаполненными двигателями и ремёнными приводами.

-

Если компрессорное оборудовние устанавливается в помещении, обеспечьте свободный приток и отток воздуха — естественная или принудительная вентиляция.

-

Температура окружающей среды должна быть в пределах +5…+40 °C.

-

Не размещайте воздушный компрессор вплотную к стенам — оставьте минимум 50 см – 1 м свободного пространства со всех сторон.

Совет: ставьте компрессорное оборудование ближе к вентиляционному окну или притоку воздуха, а не к вытяжке. Не допускайте «короткого» прохождения горячего воздуха — это снижает эффективность охлаждения.

💧 Защита от влаги, пыли и агрессивной среды

Воздушные компрессоры не предназначены для работы под дождём или в условиях высокой влажности. Поэтому:

-

Не ставьте оборудование впритык к мойке, сливу, в сырую яму или под открытое небо;

-

Если ставите в гараже — используйте подставку/платформу, чтобы исключить контакт с лужами или снегом;

-

Пыль, песок и стружка в воздухе могут попасть во впускной фильтр и сократить ресурс двигателя.

📌 При уличной установке обязательно предусмотреть навес, кожух или влагозащищённый шкаф.

🔧 Свободный доступ к обслуживанию

Воздушный компрессор — это оборудование, требующее периодического обслуживания. Поэтому при установке важно:

-

оставить доступ к:

-

дренажному клапану на ресивере (слив конденсата);

-

воздушному фильтру (чистка/замена);

-

панели управления и кнопкам запуска/остановки;

-

маслозаливной/смотровой пробке (если воздушный компрессор масляный).

-

-

предусмотреть возможность подъёма крышки или снятия кожуха без демонтажа всего оборудования;

-

оставить место для подъезда тележки или подкатного домкрата — особенно важно в СТО и цехах.

🛠 Советы от мастеров:

-

Если воздушный компрессор устанавливается в цеху на производстве — заранее продумайте прокладку шлангов и доступ к ним, чтобы исключить загромождение проходов;

-

Виброопоры или резиновые коврики снижают шум и предотвращают передачу вибраций на пол от пневматической установки;

-

Не размещайте пневмокомпрессор рядом с источниками тепла, сваркой или агрессивной химией.

✅ Резюме

Правильный выбор места установки для воздушного компрессора — это базовый шаг, от которого зависит не только эффективность работы, но и безопасность, долговечность и удобство обслуживания вашего воздушного компрессора. Лучше потратить немного времени на обустройство подходящего пространства, чем потом устранять перегрев, вибрации или неудобства при обслуживании.

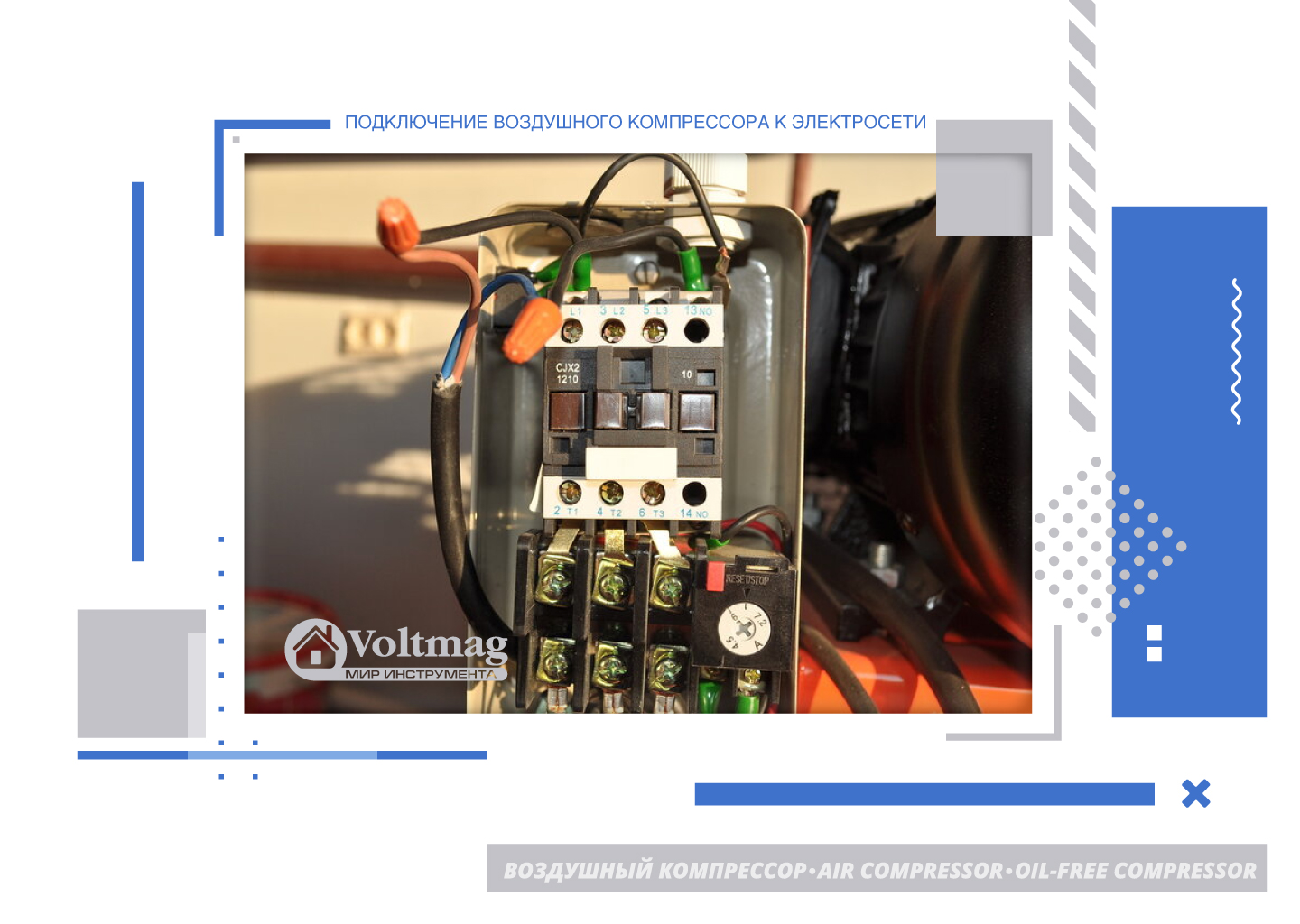

3.2. Подключение воздушного компрессора к электросети: что важно знать

Неправильное подключение к электросети — одна из наиболее частых причин выхода компрессорного оборудования из строя. Электропитание напрямую влияет на стабильность работы, запуск двигателя, защиту от перегрузок и долговечность пневмооборудования. Поэтому особенно важно всё правильно организовать до первого включения.

🔌 Проверка целостности кабеля и вилки

Перед тем как включить воздушный компрессор в сеть:

-

Осмотрите кабель по всей длине: не должно быть порезов, трещин, оплавлений или заломов;

-

Убедитесь, что вилка не имеет повреждений, не перегревалась, контакты не окислены;

-

При малейших подозрениях на неисправность — замените кабель или вилку до подключения.

📌 Совет: если воздушный компрессор покупался б/у или долго находился не в активном режиме — особенно важно провести этот осмотр.

🛡 Проверка и наличие заземления

Любой воздушный компрессор, особенно с металлическим корпусом, должен быть подключён к заземлённой розетке. Это обязательное требование техники безопасности:

-

Защитит от поражения током при пробое изоляции или коротком замыкании;

-

Предотвратит накопление статического электричества на корпусе;

-

Повысит устойчивость к сетевым помехам и улучшит общее электропитание.

⚠️ Нельзя использовать переходники без заземления или «нулить» заземление вручную. Только полноценная заземляющая линия или УЗО.

⚡ Подключение к розетке с нужной нагрузкой

Воздушные компрессоры бывают:

-

Однофазными (220 В) — для бытовых моделей до ~2,5–3 кВт;

-

Трёхфазными (380 В) — для мощных и промышленных моделей.

Обязательно проверьте:

-

указано ли соответствующее напряжение в паспорте/на шильдике компрессора;

-

может ли розетка выдержать нужную мощность (обычно требуется от 10 до 16 А и выше);

-

нет ли на линии других мощных потребителей (это снижает напряжение при пуске).

📌 Совет: не используйте переноски и удлинители — они снижают напряжение, греются и опасны в работе с мощной техникой.

⚙️ Использование пусковой автоматики и УЗО

Для защиты воздушного компрессора рекомендуется установка:

-

Автоматического выключателя (АВ) — отключает питание при перегрузке, коротком замыкании, перегреве;

-

УЗО (устройство защитного отключения) — мгновенно размыкает цепь при утечке тока, защищая оператора от поражения электричеством;

-

Пускового реле или магнитного пускателя — особенно для трёхфазных компрессоров с высоким пусковым током.

📌 Если компрессор устанавливается стационарно — лучше выделить отдельную линию в электрощите.

🔋 Стабилизатор напряжения (по ситуации)

Если в вашей электросети наблюдаются скачки напряжения (что часто бывает в гаражах, на дачах, в производственных зонах), имеет смысл подключать воздушный компрессор через стабилизатор напряжения.

Зачем он нужен:

-

защищает от перепадов, которые могут повредить двигатель;

-

обеспечивает стабильный запуск без «троения»;

-

особенно полезен при низком напряжении — двигатель компрессора не сможет развить нужную мощность без перегрева.

Рекомендуется: для воздушных компрессоров мощностью от 2 кВт и выше, особенно при подключении в нестабильной сети.

✅ Итог

Подключение воздушного компрессора к электросети должно быть надёжным, безопасным и соответствовать требованиям производителя. Это не тот этап, где можно экономить или «собирать на коленке».

🔒 Помните:

-

Всегда проверяйте кабель и вилку;

-

Не включайте компрессор без заземления;

-

Подбирайте розетку и автоматику по мощности;

-

При необходимости — подключайте стабилизатор.

3.3. Подключение шланга и пневмоинструмента: как правильно соединить систему установки сжатого воздуха

После того как воздушный компрессор установлен и подключён к электросети, следующим этапом будет соединение его с пневмосистемой и пневмоинструментом. От качества и правильности этих соединений зависит эффективность, безопасность и комфорт в работе.

🔹 Подбор шланга по диаметру и длине

Шланг соединяет выход компрессора с вашим инструментом, распределительным коллектором или разводкой. Его параметры напрямую влияют на:

-

скорость подачи воздуха;

-

устойчивость давления;

-

удобство работы.

Что важно учитывать при выборе:

✅ Диаметр шланга:

-

6–8 мм — для лёгких инструментов (аэрограф, подкачка шин);

-

10 мм — универсальный выбор для большинства ручных пневмоинструментов (краскопульты, продувка, гайковёрты);

-

12–16 мм и выше — для мощных потребителей (домкраты, пескоструи, подъёмники).

Чем больше диаметр — тем меньше потери давления, особенно при работе на длинной дистанции.

✅ Длина шланга:

-

5 м — если инструмент работает рядом с компрессором;

-

10–15 м — оптимально для гаража, мастерской, СТО;

-

20+ м — при работе на выезде или в цеху с удалёнными рабочими точками.

📌 Совет: для длинных шлангов лучше использовать модели с увеличенным внутренним сечением, чтобы избежать падения давления.

🔹 Установка быстросъёмных соединений (БРС)

Для удобного и безопасного подключения инструментов используются быстросъёмы — фитинги, которые позволяют подключать/отключать шланги без использования ключей.

Основные стандарты:

-

EURO (евро) — самый популярный в России и Европе, используется в большинстве бытовых и полупрофессиональных систем;

-

Industrial (индустриальный, американский) — распространён в производстве и на СТО;

-

ARO — встречается реже, чаще в специализированном оборудовании.

Важно: все соединения в системе (на компрессоре, шланге, инструменте) должны быть одного стандарта, иначе они не будут герметично стыковаться.

📌 Совет от мастера: приобретите пару запасных квиков — они часто выходят из строя в самых неподходящих моментах.

🔹 Подключение пневмоинструмента

После того как шланг подсоединён к воздушному компрессору, можно подключить сам инструмент:

-

Убедитесь, что рабочее давление и расход воздуха у инструмента соответствуют параметрам компрессора (например, не пытайтесь питать пескоструй от мини-компрессора);

-

Используйте редуктор давления (встроенный или внешний), чтобы точно выставить нужные значения;

-

При необходимости — добавьте лубрикатор (для ударного инструмента, дрелей, шлифмашин).

📌 Для чувствительных инструментов (краскопульты, аэрографы) желательно подключение через фильтр или осушитель воздуха.

🔹 Проверка герметичности соединений

После подключения всех компонентов необходимо убедиться, что воздух не теряется:

-

Включите компрессор и дайте ему накачать воздух до рабочего давления.

-

Остановите двигатель (или дождитесь автоотключения).

-

Прислушайтесь — нет ли шипения на соединениях?

-

Обработайте соединения мыльным раствором (вода + немного жидкого мыла).

-

Если появляются пузыри — значит, есть утечка. Затяните соединения или замените уплотнители.

📌 Утечки воздуха приводят к постоянной работе компрессора, перегреву, потере давления и снижению ресурса оборудования.

✅ Резюме

Правильное подключение шланга и инструмента — это не только про удобство, но и про:

-

стабильную подачу воздуха;

-

безопасность эксплуатации;

-

экономию ресурса компрессора;

-

корректную работу пневмоинструмента.

3.4. Подключение редуктора давления (если используется внешний)

Если ваш воздушный компрессор не оборудован встроенным регулятором давления (а такое встречается в профессиональных и промышленных моделях), необходимо дополнительно установить внешний редуктор давления. Он позволяет точно регулировать уровень давления, подаваемого к инструменту, и адаптировать пневматический компрессор под различные задачи.

🔹 Зачем нужен внешний редуктор?

-

Защищает инструмент от чрезмерного давления, способного вызвать повреждения;

-

Помогает добиться стабильной и предсказуемой работы пневмооборудования;

-

Позволяет гибко настраивать давление под конкретную задачу (например, покраску или продувку).

📌 Особенно полезен, когда вы используете разные инструменты с разными требованиями по давлению (например, аэрограф и гайковёрт).

🔧 Правила подключения внешнего редуктора давления:

🔸 Устанавливается после компрессора, до инструмента

Редуктор должен находиться на линии подачи после выхода сжатого воздуха из ресивера, но до шланга или пневмоинструмента. Это позволяет контролировать именно то давление, которое подаётся в инструмент.

Схема подключения:

👉 Компрессор → ресивер → выходной кран → внешний редуктор → шланг → инструмент

🔸 Лучше размещать ближе к рабочей зоне

Если вы работаете с длинным шлангом (например, более 5–10 метров), рекомендуется устанавливать редуктор ближе к точке использования воздуха, а не на самом компрессоре.

Почему это важно:

-

По длине шланга возможны потери давления (особенно при высоком расходе воздуха);

-

Редуктор у рабочего поста позволяет точно видеть реальное давление, поступающее на инструмент.

📌 Особенно актуально при использовании чувствительных инструментов, таких как краскопульты, аэрографы и др.

🔸 Подключение манометра

Большинство редукторов имеют резьбовое отверстие для установки манометра, который показывает фактическое выходное давление.

-

Манометр — ваш главный ориентир при настройке;

-

Желательно использовать цифровой или стрелочный манометр с делением до 0.1–0.2 бар, если требуется точная настройка (например, при покраске).

📌 Без манометра вы «на глаз» не сможете установить нужное давление — это риск испортить материал или повредить инструмент.

🔸 Проверка фиксации регулировки

Многие редукторы имеют защиту от случайного поворота ручки регулировки:

-

Подъём/опускание ручки;

-

Фиксация в нажатом/вытянутом положении;

-

Установка механической блокировки.

Это важно при постоянной работе или на производстве, чтобы избежать случайной перенастройки давления, которая может привести к поломке инструмента или дефекту при обработке.

🛠 Дополнительно: настройка давления

Корректная настройка давления — это не просто установка нужной цифры, а процесс, в котором важно учитывать:

-

Подключён ли инструмент (настройка проводится только с нагрузкой);

-

Требуемое давление по паспорту инструмента;

-

Потери давления на шланге и соединениях.

Алгоритм настройки:

-

Включите воздушный компрессор и дайте ему накачать воздух.

-

Подключите инструмент.

-

Медленно поверните ручку редуктора:

-

По часовой стрелке — давление увеличивается;

-

Против часовой — уменьшается.

-

-

Следите за показаниями манометра.

-

Установите значение давления, рекомендованное для вашего пневмоинструмента.

-

Зафиксируйте настройку, если предусмотрена фиксация.

Внешний редуктор давления — простой, но незаменимый элемент пневмосистемы, если ваш компрессор не оснащён встроенным регулятором. Он позволяет гибко управлять подачей воздуха, сохранять инструмент в рабочем состоянии и достигать максимального качества и безопасности при выполнении различных задач. Корректная настройка давления — важный этап в работе с воздушным компрессором. Именно от этого параметра зависит эффективность, безопасность и срок службы подключаемого пневмоинструмента.

4.1. Разница между давлением в ресивере и на выходе

Многие пользователи путают два разных показателя, отображаемых на воздушном компрессоре. Однако важно понимать, что внутреннее (ресиверное) давление и выходное давление — это разные параметры, и они выполняют разные функции:

🟡 Давление в ресивере (внутреннее давление)

-

Это общее давление, которое компрессор создаёт и накапливает в баке (ресивере);

-

Оно регулируется автоматически — когда давление достигает заданного предела (обычно 8–10 бар у бытовых моделей), компрессор отключается;

-

Это давление не подаётся напрямую на инструмент;

-

На ресивере обычно установлен первый манометр, который показывает, сколько воздуха накоплено внутри.

🟢 Выходное давление (рабочее давление)

-

Это давление, подаваемое на пневмоинструмент или в пневмосистему;

-

Оно проходит через редуктор давления, который снижает и стабилизирует его до нужного уровня;

-

Регулируется вручную пользователем, в зависимости от требований инструмента;

-

Показывается на втором манометре, подключённом к редуктору.

📌 Важно: не путайте эти два давления. Высокое давление в ресивере может быть нормальным и необходимым для запаса воздуха, но инструментам нужно поддавать ровно столько, сколько требуется — не больше!

4.2. Как работает редуктор давления воздушного компрессора

Редуктор давления воздушного компрессора (он же регулятор) — это механическое устройство, которое позволяет вручную понизить давление воздуха до нужного значения и удерживать его стабильным, независимо от скачков в системе.

🔸 Принцип работы:

-

Сжатый воздух подаётся на вход редуктора с полной силой давления из ресивера (например, 8–10 бар).

-

Внутри редуктора установлен регулирующий клапан и пружина, которые создают сопротивление потоку.

-

С помощью регулировочной ручки (обычно поворотной) пользователь сжимает или ослабляет пружину, задавая желаемое давление на выходе.

-

На выходе получается пониженное, стабилизированное давление, которое подаётся на инструмент.

📟 Манометр

-

Устанавливается либо в корпус редуктора, либо рядом;

-

Показывает именно рабочее (выходное) давление, которое поступает в шланг;

-

По нему и ориентируются при настройке.

📌 Редуктор не влияет на давление в ресивере — он работает только с потоком воздуха на выходе.

4.3. Настройка выходного давления на воздушном компрессоре: пошагово

Правильная настройка давления в воздушном компрессоре на выходе — залог эффективной, безопасной и точной работы пневмоинструмента. Делать это нужно только с подключённым инструментом, иначе манометр покажет «пустые» значения, которые быстро изменятся при нагрузке.

🔄 Пошаговая инструкция:

-

Запустите воздушный компрессор

-

Включите питание и дождитесь, пока он полностью накачает ресивер до заданного давления;

-

Компрессорный аппарат должен автоматически отключиться — это сигнал, что давление в баке достигло нормы.

-

-

Подключите пневмоинструмент

-

Подсоедините инструмент, с которым вы планируете работать (например, гайковёрт, краскопульт и т.д.);

-

Нельзя настраивать давление «вхолостую» — это даст ложные значения на манометре.

-

-

Отрегулируйте давление

-

Поверните ручку редуктора:

-

🔁 По часовой стрелке — давление увеличивается;

-

🔁 Против часовой стрелки — давление уменьшается;

-

-

Делайте это медленно, чтобы избежать скачков.

-

-

Смотрите на манометр редуктора воздушного компрессора

-

Он покажет реальное давление, подаваемое на инструмент;

-

Настройте нужное значение в соответствии с техническими требованиями инструмента.

-

-

Зафиксируйте регулировку (если предусмотрено)

-

Некоторые редукторы имеют функцию фиксации — ручку нужно нажать или вытянуть, чтобы заблокировать настройку;

-

Это защитит от случайного изменения давления во время работы.

-

Разделение давления на внутреннее (в ресивере) и рабочее (на выходе) — критически важное понимание при работе с воздушным компрессором. А редуктор давления — это ваш главный инструмент управления этим давлением.

При правильной настройке:

-

инструмент будет работать стабильно;

-

не будет утечек, перегрузок и поломок;

-

вы добьётесь нужного качества результата — будь то покраска, продувка или работа с гайковёртом.

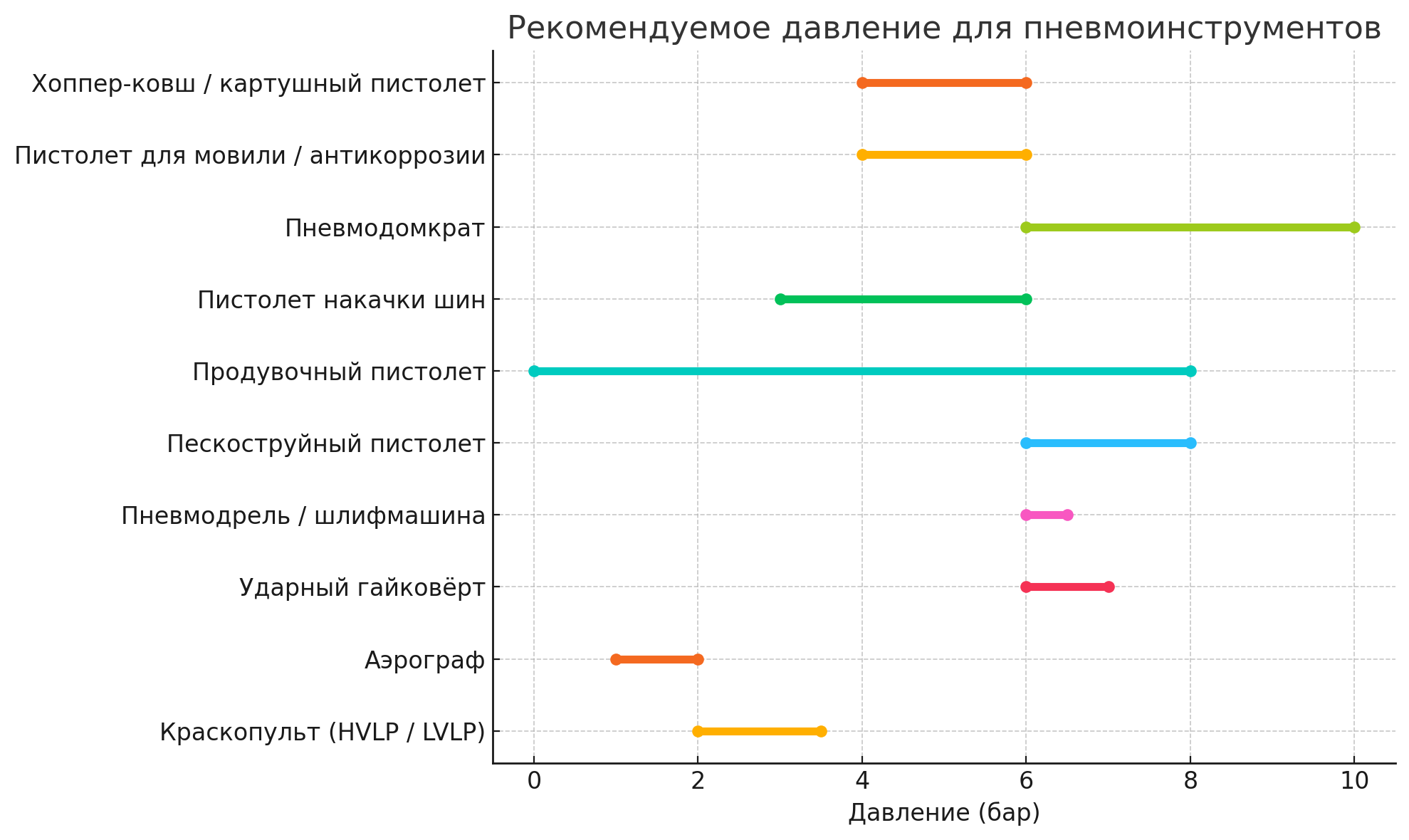

4.4. Рекомендуемые значения давления для пневмоинструмента

Ниже представлена таблица с оптимальными значениями давления для различных видов пневмоинструмента:

| Тип пневмоинструмента | Рекомендуемое давление |

| Краскопульт (HVLP / LVLP) | 2.0–3.5 бар |

| Аэрограф | 1.0–2.0 бар |

| Ударный гайковёрт | 6–7 бар |

| Пневмодрель / шлифмашина | 6–6.5 бар |

| Пескоструйный пистолет | 6–8 бар |

| Продувочный пистолет | до 8 бар |

| Пистолет накачки шин | 3–6 бар |

| Пневмодомкрат | 6–10 бар |

| Пистолет для мовили / антикоррозии | 4–6 бар |

| Хоппер-ковш, картушный пистолет | 4–6 бар |

Важно: не превышайте рекомендованное давление — это может повредить инструмент и снизить его ресурс.

5. Проверка герметичности и первого запуска

Перед тем как начать использовать воздушный компрессор в полном объёме, необходимо внимательно проверить, правильно ли подключены все егокомпоненты, а также провести первый безопасный запуск. Этот этап особенно важен, если система собиралась с нуля, пневмокомпрессор новый или оборудование не использовалось длительное время.

5.1. Утечки воздуха: как найти и устранить

Даже небольшие утечки воздуха — это проблема. Они приводят к следующим последствиям:

-

компрессор будет включаться чаще, чем нужно;

-

давление на выходе может «проседать»;

-

возрастёт расход электроэнергии;

-

может ускориться износ оборудования (двигателя, клапанов, шлангов).

Поэтому проверка герметичности — обязательный шаг перед полноценной эксплуатацией.

✅ Как проверить герметичность пошагово:

Запустите воздушный компрессор

-

Включите и дождитесь, пока он накачает давление в ресивере до отключения.

-

Обычно в бытовых моделях это происходит на уровне 8–10 бар.

Выключите питание

-

Отключите воздушный компрессор от сети или дождитесь, пока он сам перейдёт в режим ожидания.

-

Теперь слушайте внимательно.

Прислушайтесь к соединениям

-

Подойдите к месту соединения шлангов, тройников, фитингов, быстросъёмов.

-

Шипящий звук — главный признак утечки воздуха.

Используйте мыльный раствор

-

Смешайте обычную воду и средство для мытья посуды (пропорции 1:5).

-

Нанесите раствор на все резьбовые соединения и стыки с помощью кисточки, пульверизатора или губки.

-

Если появляются пузырьки — значит, воздух выходит из этого места.

📌 Обязательно проверьте:

-

соединение между компрессором и шлангом;

-

соединения на редукторе, манометрах;

-

переходники, тройники, быстроразъёмы;

-

пистолет или инструмент, если он подключён.

🛠 Как устранить утечки в пневмолиниях и соединениях компрессорной установки

Если вы обнаружили утечку — это не повод для паники. В большинстве случаев устранить её можно за 5–10 минут:

▪ Затяните соединения

-

Используйте гаечный ключ, чтобы аккуратно подтянуть гайки или фитинги.

-

Не перетягивайте — можно повредить резьбу или сорвать уплотнительное кольцо.

▪ Замените уплотнители

-

Если используется уплотнительное кольцо — проверьте его целостность и эластичность.

-

Замените при необходимости.

▪ Используйте фум-ленту или анаэробный герметик

-

Для резьбовых соединений отлично подходит фум-лента (наматывается по резьбе по часовой стрелке).

-

Для более прочного соединения можно применять анаэробный герметик (типа Loctite), который застывает без доступа воздуха.

▪ Замените проблемный элемент

-

Если фитинг или шланг изношен, повреждён — лучше заменить его сразу, чем устранять утечку временными методами.

▪ Проверьте повторно

-

После устранения всех проблем повторите тест с мыльным раствором, чтобы убедиться в герметичности.

⚠️ Советы от мастеров:

-

Не экономьте на соединениях. Качественные фитинги и шланги служат дольше и герметичнее.

-

Делайте проверку герметичности не только при первом запуске, но и регулярно, особенно если заметили, что компрессор стал включаться чаще.

-

Если давление в ресивере падает слишком быстро даже без использования инструмента — почти всегда проблема в утечке.

Проверка герметичности — это не просто техническая формальность, а важный этап, который:

-

продлевает срок службы воздушного компрессора;

-

снижает энергозатраты;

-

делает работу безопасной и стабильной;

-

помогает выявить и устранить недочёты на старте.

5.2. Правила первого запуска воздушного компрессора

Первый запуск воздушного компрессора — это не просто включение кнопки «Пуск». Это проверочный этап, позволяющий убедиться, что оборудование собрано правильно, подключено корректно и готово к безопасной работе. Особенно важно соблюдать эти рекомендации при запуске нового компрессора, а также после длительного хранения или ремонта.

Инструкция по первому запуску воздушного компрессора

✅ Проверьте надёжность всех соединений

Перед включением убедитесь, что:

-

шланги, фитинги и быстросъёмы герметично закреплены;

-

воздушный компрессор установлен устойчиво, не шатается и не стоит на неровной поверхности;

-

нет видимых повреждений на кабеле, вилке, корпусе или шланге;

-

все клапаны и краны закрыты, если они есть в системе.

📌 Даже мелкая негерметичность может привести к утечке воздуха и постоянному включению компрессора.

✅ Проверьте подачу воды и воздуха (если применимо)

Некоторые модели компрессоров могут иметь:

-

водяное охлаждение — важно, чтобы в системе была подача воды, и она циркулировала перед запуском;

-

возможность самовсасывания воздуха или жидкости — убедитесь, что шланги не перекручены, не перекрыты, и воздух поступает без препятствий.

📌 Если компрессор берёт воду или воздух из ёмкости — убедитесь, что в шланге нет воздуха и он заполнен жидкостью.

✅ Отключите нагрузку

На этапе первого пуска:

-

не подключайте пневмоинструмент или оборудование к выходу;

-

не запускайте компрессор с открытым краном — ресивер должен быть пуст и герметичен.

Зачем это нужно:

-

Воздушный компрессор должен набирать давление без нагрузки, чтобы проверить его поведение в «идеальных» условиях;

-

Это поможет оценить, как быстро он накачивает ресивер и правильно ли работает автоматика.

✅ Включите воздушный компрессор

Включите компрессор в сеть и внимательно наблюдайте за его поведением:

-

мотор должен запуститься плавно, без рывков или щелчков;

-

не должно быть посторонних звуков — гудение, вибрация, скрежет указывают на проблемы;

-

корпус не должен перегреваться в первые минуты работы;

-

манометр должен начать показывать рост давления в ресивере.

✅ Дождитесь накачки до рабочего давления

Позвольте компрессору полностью накачать воздух до отключения по встроенному реле давления:

-

у большинства бытовых моделей это 8–10 бар;

-